钢丝绳具有强度较高、自重轻、弹性好、工作平稳可靠、承受动载和过载能力较强以及在高速工作条件下运行和卷绕无噪声等许多优点,因此,在我国各个行业中得到广泛应用,是提升设备的重要构成部分。

然而,钢丝绳作为一种工程承载构件,在工作过程中,经常受到弯曲疲劳、磨损、腐蚀和机械冲击等恶劣工况的影响,不可避免地会出现诸如断丝、磨损、锈蚀等损伤,如不合理保养、定期检测,将缩短使用寿命,甚至出现断绳事故,直接影响到生命安全及生产的正常秩序。

1.以“智”赋能,降本增效

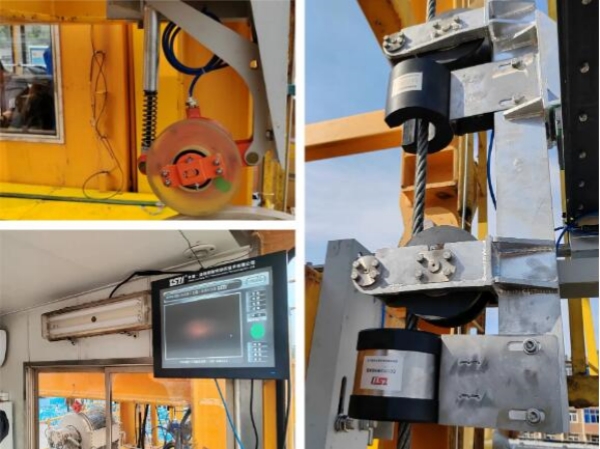

22年8月,某陆地吊装单位引进TST实时在线AI智能探伤系统,对提升钢丝绳进行全生命周期安全监测,通过无损检测技术确认钢丝绳内外状况,及时发现病灶,科学制定维护和换绳计划,确保提升运输的安全。

在售后回访工作中,泰斯特工程技术部同事了解到:一根原本设计使用寿命可达一年的吊装钢丝绳,在该单位实际使用环境中却仅能维持约六个月便需更换,这种情况在该单位内部并未引起过多的关注或质疑。

但工程技术部同事们较上了劲儿:“能不能改改?问题出在哪?”

经过人工反复排查、检测,并依靠TST实时在线AI智能探伤系统强大的数据处理能力,终于发现问题所在——吊装滑轮组件与钢丝绳摩擦严重,导致损耗过快。

“改!定期更换防磨性能更好滑轮组件”

泰斯特工程技术部排查出原因后及时与客户沟通,钢丝绳使用寿命成功延长到1年。

仅此一项,每年就为该单位节省材料费用20多万元。

2.科学管理,赋能安全

在没有引入TST实时在线AI智能探伤系统前,大多数企业依旧沿用人工目视检测,由专职检测人员通过抹布、手套、电筒、镜子等对使用中的钢丝绳进行绳检,以及采用卡尺测量绳径,然后凭经验进行状态判断。

人工肉眼观查只能发现钢丝绳露在外部的缺陷,对于内部缺陷则无能为力,且在钢丝绳表面存在油污的情况下,肉眼观察难以检测出损伤的存在。

很明显,传统的人工目视检测法既费时、费力,又受到检测人员的经验与主观意志的影响,检测结果的可信度很低。

在以往人工检测时,许多钢丝绳使用部门采取定期更换的方法,即钢丝绳运行到一定时间或运行到一定循环次数或累计提升一定重量,无论其损伤状况如何一律强行更换。

这种更换钢丝绳的方法,不但不能保障服役期钢丝绳安全运行,反而因提前报废造成巨大浪费。

工程技术部的同仁在安装工作中,始终向客户强调:通过引入TST实时在线AI智能探伤系统,并遵循规范操作、确保润滑到位,原本预期使用寿命为24个月的钢丝绳,可延长至28个月,甚至36个月。

如果每一条钢丝绳都达到它的使用寿命上限,那么就是在降低成本!